在迈向绿色制造与“双碳”目标的道路上,一点一滴能源的节约都映照着高质量发展的成色。红云红河烟草(集团)有限责任公司昆明卷烟厂制丝车间,正通过一场“自我革新”,探索出一条靠技改挖潜、向管理要效的节能降耗之路。

精准“动刀”聚焦设备痛点

节能降耗,首先得找准痛点。在制丝车间,薄板烘丝机曾是公认的“能耗大户”。过去,薄板烘丝机能耗高,生产产生的大量高温冷凝水直接排走,热能白白流失。“热量能不能‘内部循环’利用起来?”团队提出了大胆设想。经过反复测算与模拟,他们为烘丝机加装了一套高效热交换系统,巧妙地将冷凝水中的余热回收,反过来用于补充设备自身的加热需求。

这一变废为宝的改造,让烘丝机每小时蒸汽消耗从1.35吨成功降至1吨,单台设备每日运行就能节汽3.5吨。

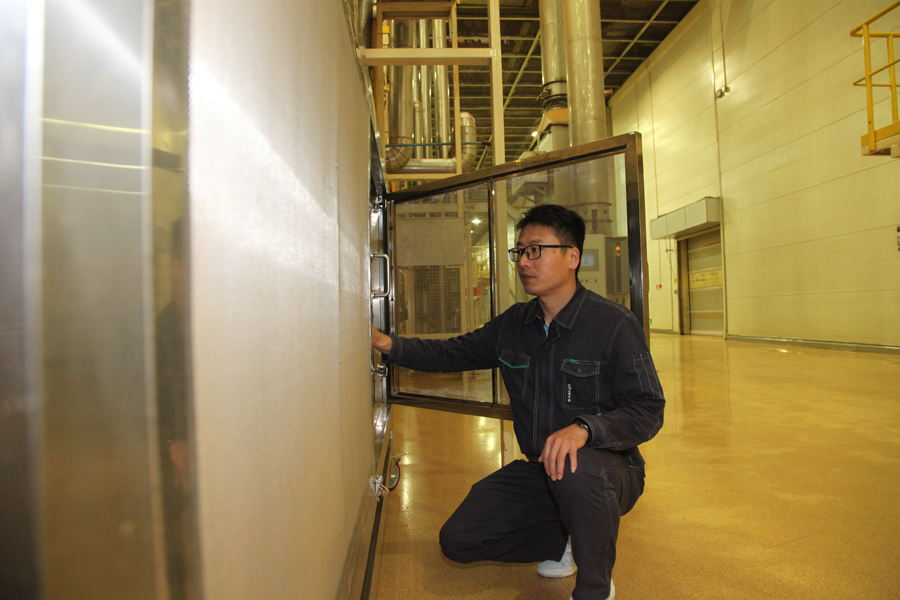

制丝车间技术员查看热交换器的运行情况(资料图)。

数据“说话”管理催生成果

技术改造的成效体现在数据上。团队成员李荣算了一笔账:以10万箱产量规模估算,完成车间内多台加料机和薄板烘丝机的技术改造后,月度蒸汽总消耗量可从过去的3000多吨,稳步下降至2200吨—2400吨区间,节能效果显著。

数据的背后,是一套不断进化的管理体系在支撑。制丝车间将能源消耗、环境保护、计量管控等20项具体指标,深度嵌入各班组的绩效考核。这套指标并非固定不变,而是建立动态优化机制,逐年提升标准,形成“指标引导、主动挖潜”的良性循环,让节能从“要我做”逐渐变为“我要做”。

2025年5月,车间启动“节能减排专项改善活动”,进一步激发全员创新活力。车间设立专项奖励基金,依据节能降耗项目成效评定四个奖励等级,鼓励一线员工围绕身边设备开展“小改革、小发明、小创造”。

制丝车间改造后的加料系统(资料图)。

习惯成自然让节能融入日常

技术改造与管理创新是“硬支撑”,而将节能意识转化为行为习惯,则是更为深远的“软实力”。在李荣每日的巡检记录本上,密密麻麻记载着蒸汽、压缩空气、水管网络等每一处细微的异常。

同时,通过班前会、宣传栏等常态化宣导,“随手关灯、人走机停、及时关闭阀门”这些细微之举,已从明文规定内化为许多员工的自觉行动。节能理念融入日常生产的每一个环节,筑牢了可持续发展的根基。

制丝车间通过“技术升级”与“管理深化”双轮驱动,持续挖掘绿色潜力,在高质量发展与绿色低碳转型的道路上笃定前行,为传统制造业的绿色变革提供一份扎实的实践样本。(完)(吉鹏章)